Modulo performance produzione

IDOM, tramite l’adozione dello standard internazionale OEE, fornisce al controller un set di indicatori efficienti e immediati per ottimizzare la produzione, minimizzare i costi e garantire la business continuity.

La disponibilità di impianto è un valore immediato per comprendere l’impatto delle fermate non pianificate in un processo produttivo.

La riduzione del numero di fermi impianto, implica una riduzione di consumi energetici e una maggiore portata.

La velocità di lavoro dell’impianto produttivo, relazionata alla velocità nominale è un importante driver per comprendere se la modalità di utilizzo (impostazioni, lotti di materia prima ecc.) è consona o esistono margini di miglioramento.

L’aumento delle performance implica una riduzione dei consumi energetici e una maggiore portata.

La qualità è un parametro fondamentale per comprendere l’impatto degli scarti/prodotti non conformi nel processo produttivo.

Gli scarti rappresentano un costo per diversi contesti (energetico, materia prima, tempo di produzione).

L’utilizzo di un modulo per il monitoraggio dell’OEE (Overall Equipment Effectiveness) offre numerosi vantaggi alle aziende che desiderano migliorare le prestazioni dei propri impianti. Ecco alcuni esempi:

- Miglioramento dell’efficienza: identificazione dei i fattori che limitano l’efficienza degli impianti, consentendo all’azienda di intervenire e migliorare le prestazioni degli stessi.

- Riduzione dei costi: l’azienda può individuare le inefficienze degli impianti e adottare misure per ridurre i costi di produzione, aumentando la redditività dell’impresa.

- Maggiore disponibilità degli impianti: tracciamento delle cause di eventuali interruzioni o fermi impianto, consentendo di adottare le misure necessarie per garantire la loro disponibilità.

- Miglioramento della qualità: identificazione delle cause dei difetti o delle inefficienze nella produzione, consentendo di adottare misure per migliorare la qualità del prodotto.

- Miglioramento della sicurezza: identificazione di eventuali problemi o malfunzionamenti degli impianti, contribuendo a migliorare la sicurezza degli stessi.

- Maggiore competitività: aumento dell’efficienza e di conseguenza, di aumentare la propria competitività sul mercato.

In sintesi, l’utilizzo di un modulo per il monitoraggio dell’OEE offre numerosi vantaggi alle aziende, consentendo di migliorare l’efficienza degli impianti, ridurre i costi di produzione, migliorare la qualità del prodotto, aumentare la sicurezza degli impianti e la competitività dell’impresa.

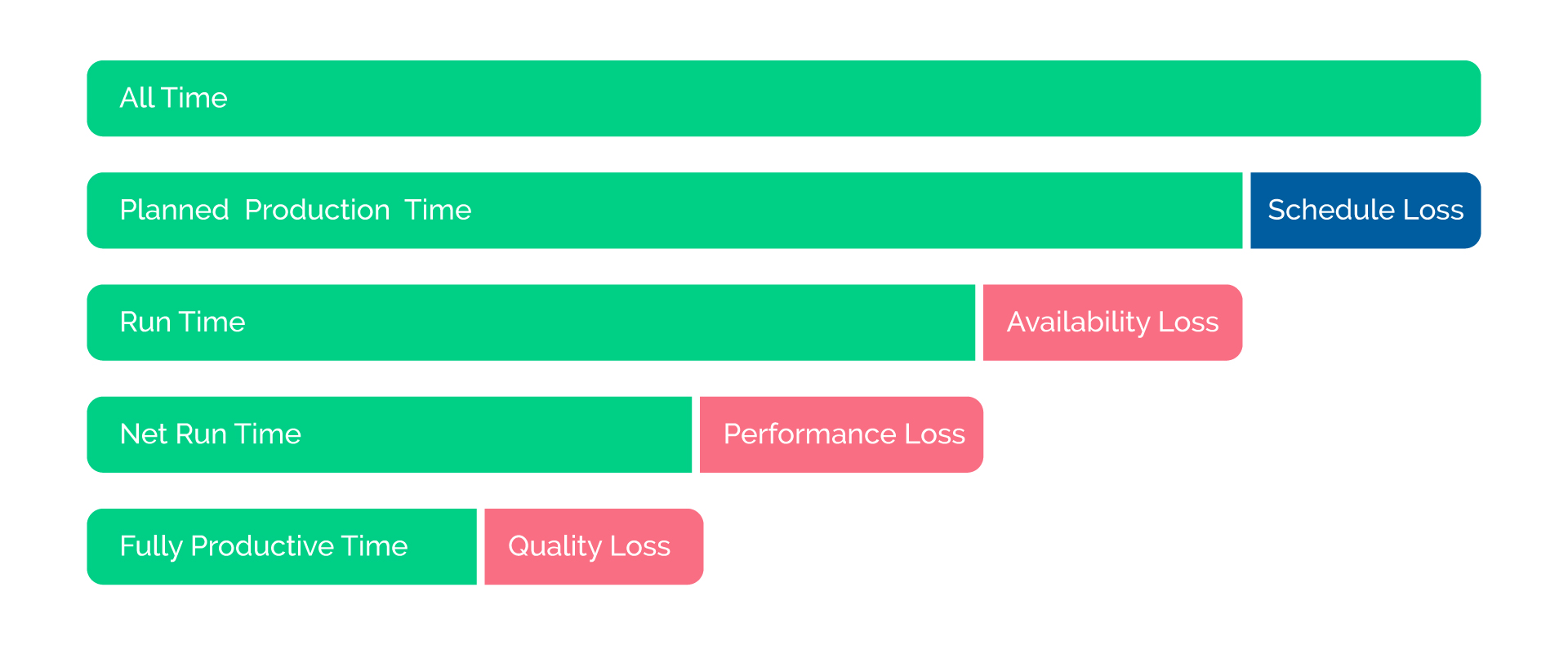

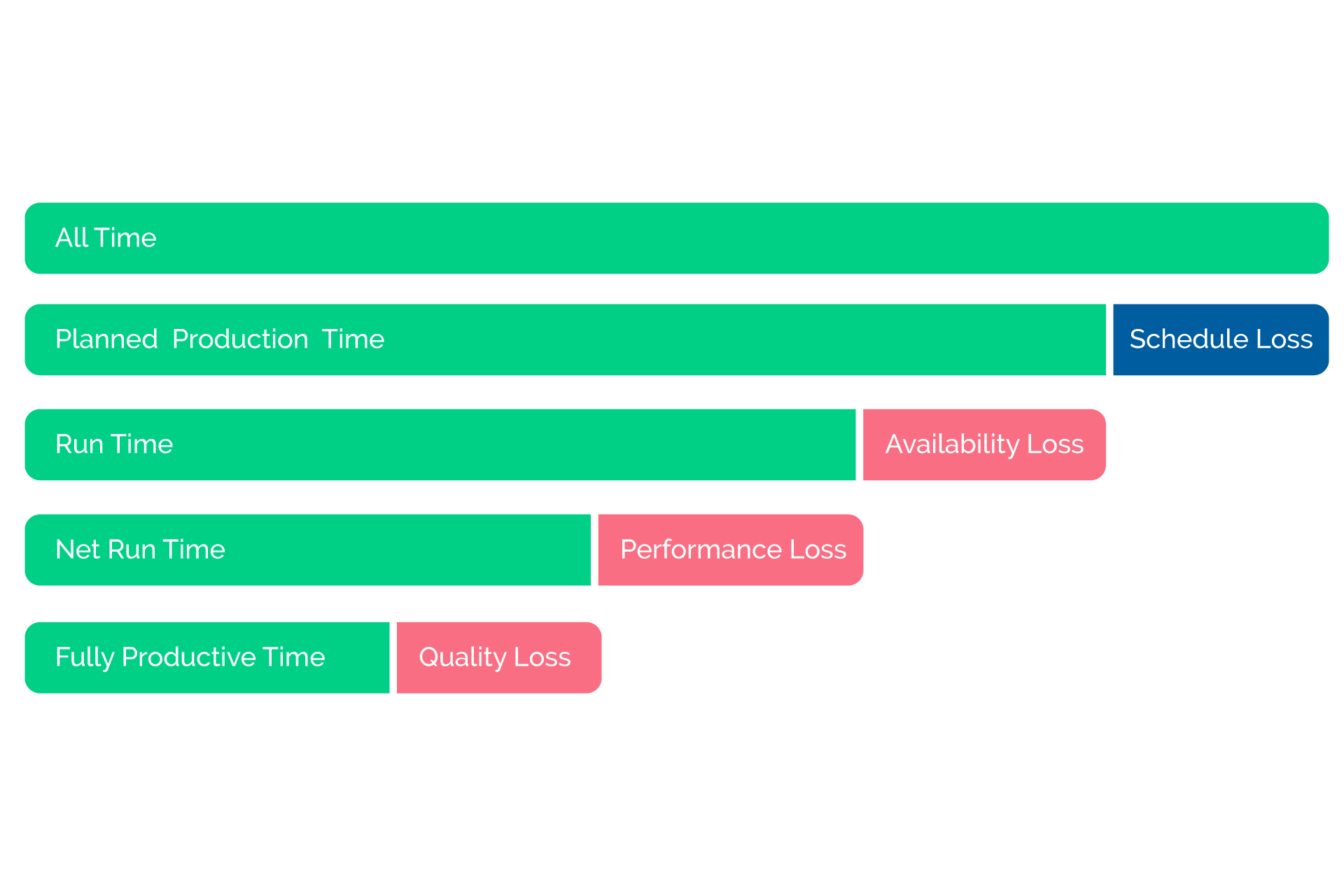

Tempistiche misurabili e aree di impatto degli indici

| Perdita | Fattore OEE |

|---|---|

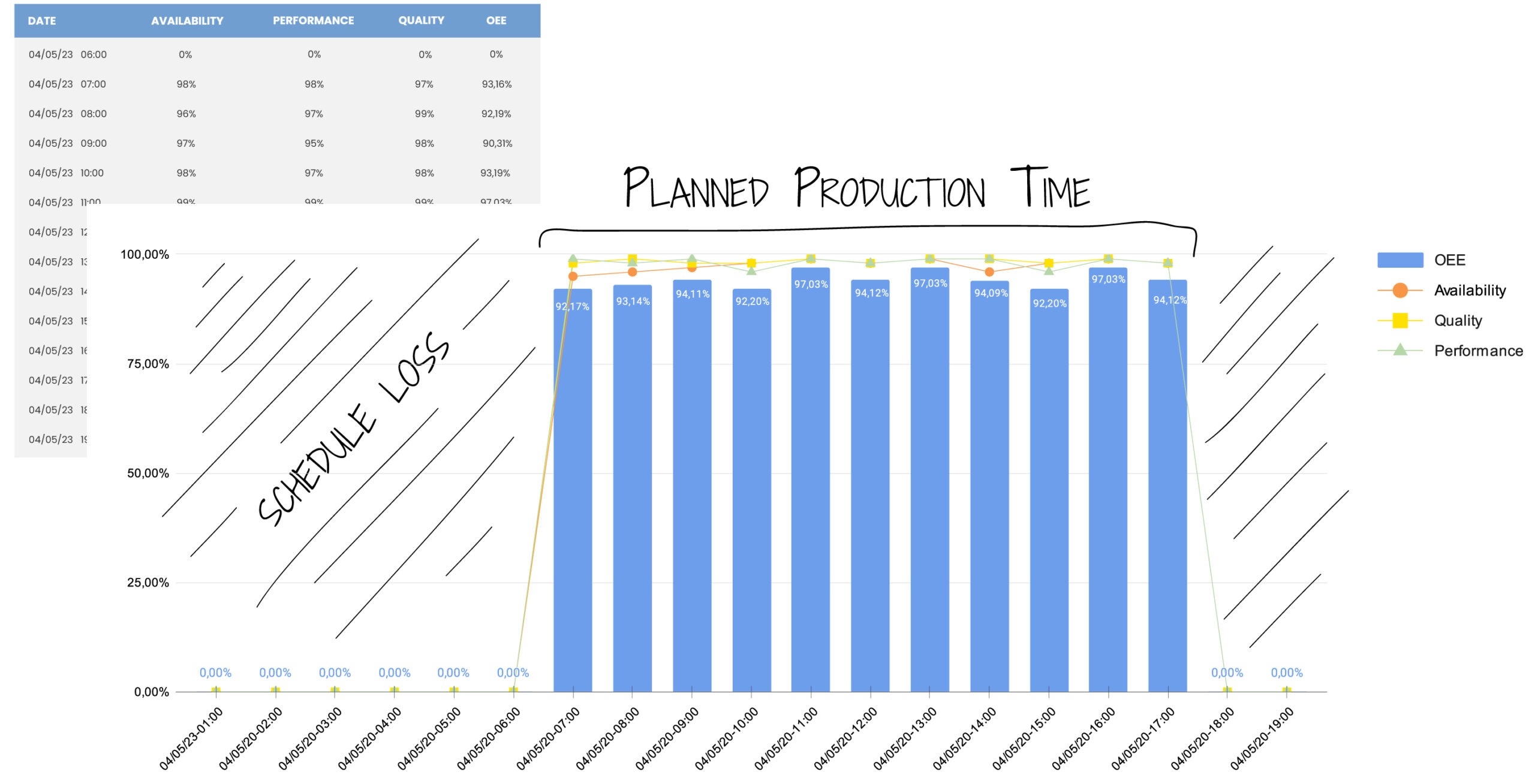

| Schedule Loss | Escluso dal calcolo OEE (afferisce al calcolo TEEP). |

| Availability Loss |

|

| Average Minimum Demand |

|

| Quality Loss |

|

Migliorare l’OEE eliminando le Six Big Losses (6 maggiori perdite)

Il calcolo dell’Overall Equipment Effectiveness, ci permette di pianificare le attività di ingegneria della manutenzione in modo tale da ridurre inefficienze e perdite di produzione.

Un buon punto di partenza per migliorare l’efficacia di un impianto è quello di eliminare le Six Big Losses (6 maggiori perdite). Ciascuna di queste Six Big Losses, è infatti correlata ad almeno uno dei tre indicatori che compongono l’Overall Equipment Effectiveness.

Vediamo più nel dettaglio le Six Big Losses che hanno un impatto diretto sulla produzione e come possiamo eliminarle:

| OEE FACTOR | Six Big Losses | Intervento |

|---|---|---|

| Availability | Unplanned stops | Eliminare i fermi macchina

Ogni fermo macchina si traduce infatti in una diminuzione del tasso di disponibilità. Il metodo più comune per eliminare o almeno ridurre i downtime è quello di predisporre piani di manutenzione adeguati e azioni di manutenzione preventiva in modo da limitare il numero di fallimenti della nostra attrezzatura e monitorare lo stato dei nostri asset. |

| Planned stops | Velocizzare i tempi di set-up e di aggiustamento

Velocizzando o riducendo il numero di attività che portano a fermate o micro-fermate degli impianti per operazioni di set-up, per esempio, ci permette di aumentare la disponibilità degli impianti. |

|

| Performance | Small stops | Minimizzare le micro-fermate

Interruzioni minori, non ascrivibili nella categoria dei downtime, possono causare perdite di produzione che, sommate tra loro, talvolta comportano un abbassamento non trascurabile del rendimento di un impianto. |

| Slow cycles | Risolvere i problemi legati alla velocità di produzione

Talvolta gli impianti si discostano dai livelli di produzione previsti, per svariati motivi. Quando questo discostamento comincia a farsi importante, è bene ricercarne la causa e correggere il malfunzionamento. |

|

| Quality | Production rejects | Minimizzare i difetti di processo

Si tratta di correggere errori e problemi nel processo di produzione del prodotto per limitare il numero di pezzi non conformi e aumentare dunque il punteggio dell’indicatore di Qualità. |

| Startup rejects | Prevenire periodi di produzione ridotta

Avviene quando una macchina non sta lavorando nelle condizioni ottimali previste per la produzione di pezzi di qualità pari agli standard richiesti (per esempio pezzi prodotti mentre l’impianto sta ancora lavorando in una fase di set-up o non ha ancora raggiunto le condizioni necessarie per entrare a regime). |

Strumenti messi a disposizione dalla piattaforma

- OEE di impianto

Nella sezione dedicata vengono riportati i valori di OEE, le componenti e le tempistiche in maniera sintetica e puntuale.

| OEE Parameter | Description | % |

|---|---|---|

| Availability | Run Time/Planned Production Time | 98% |

| Performance | Net Run Time/Run Time | 97% |

| Quality | Fully Productive Time/Net Run Time | 94% |

| Overall OEE | Fully Productive Time/Planned Production Time | 89,36% |

| Planning efficiency | Planned Production Time/Plant Calendar | 100% |

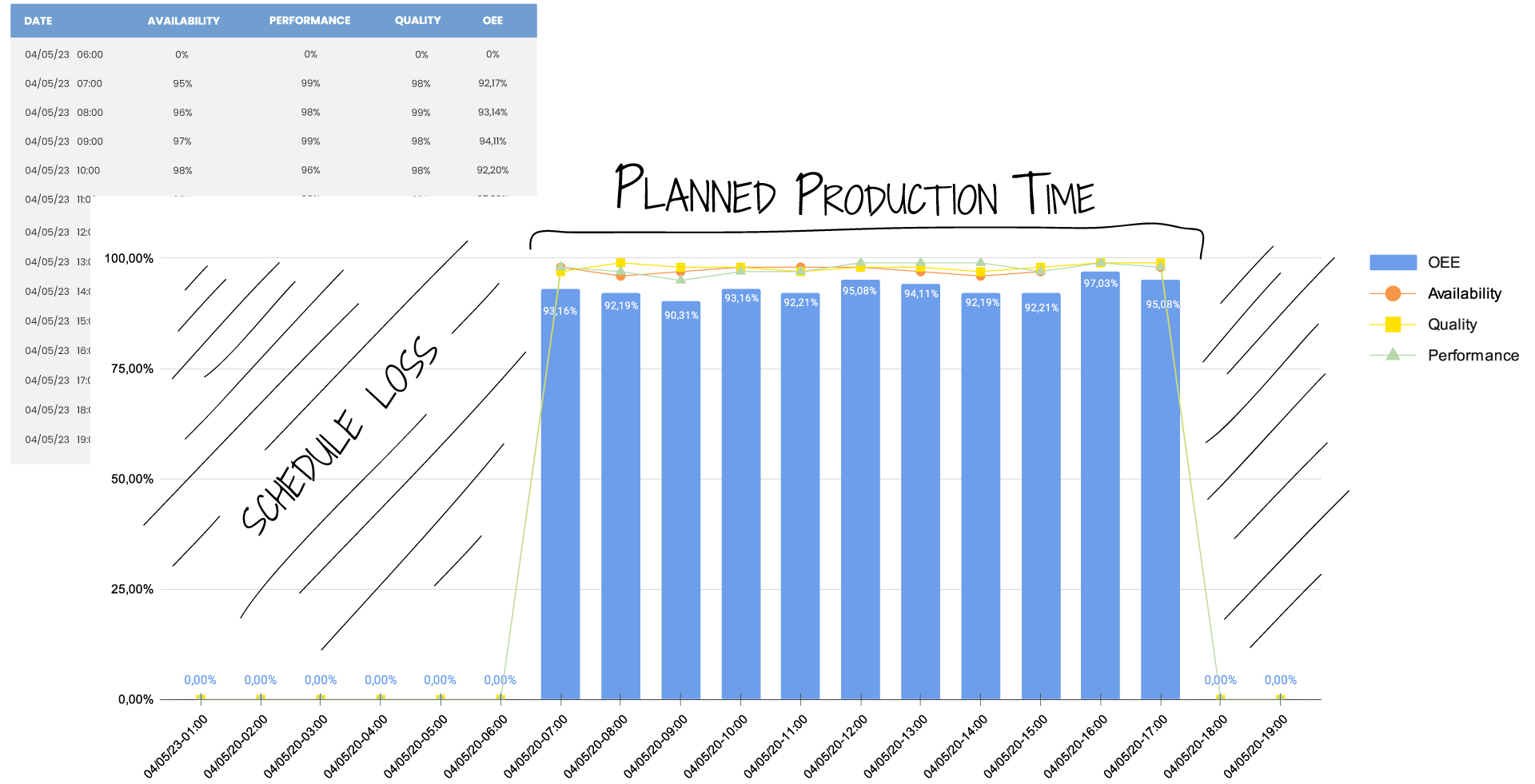

- Trend OEE impianto su base temporale

È possibile valutare l’evoluzione del trend OEE, per lo specifico range temporale tramite l’apposita funzionalità messa a disposizione sull’interfaccia utente.

- Trend OEE macchina su base temporale

il sistema consente di valutare, su base temporale, l’evoluzione dell’indice OEE per ogni singola macchina afferente la linea.

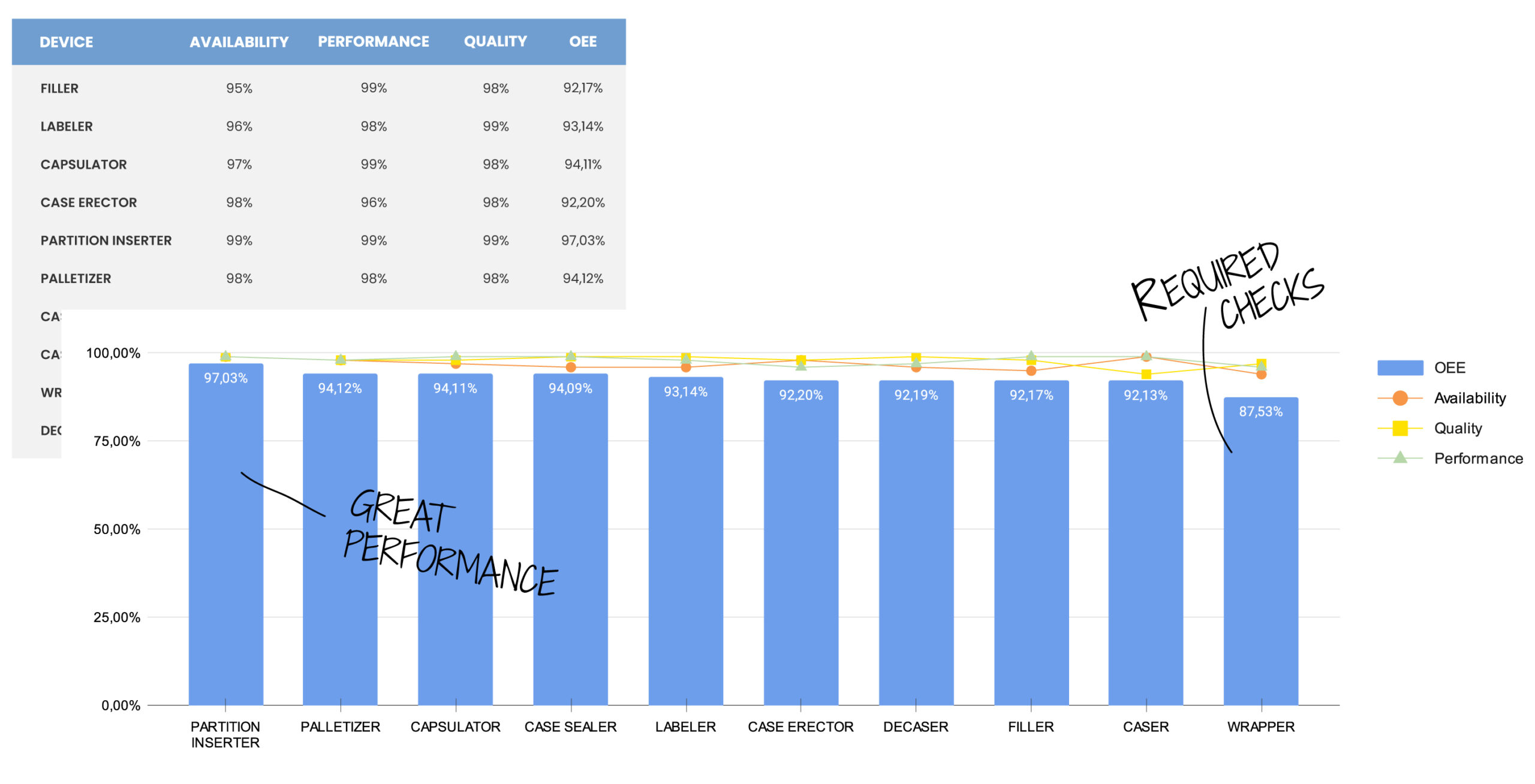

- Tabella comparativa macchine (classifica OEE)

La piattaforma, oltre all’indice globale di impianto, fornisce un report dettagliato relativamente alla performance raggiunta da ogni macchia, ordinata in modo tale da ottenere una classifica per consentire valutazioni relativamente ai punti di intervento.

- Analisi lotti lavorati su range temporale

Il modello di calcolo, per il range temporale in analisi, fornisce una lista dettagliata dei lotti coinvolti nel computo.

- Reportistica

la piattaforma oltre a consentire l’estrazione puntuale del report OEE da interfaccia grafica, offre la possibilità di configurare una metrica di generazione e invio report automatico per una specifica lista di destinatari.

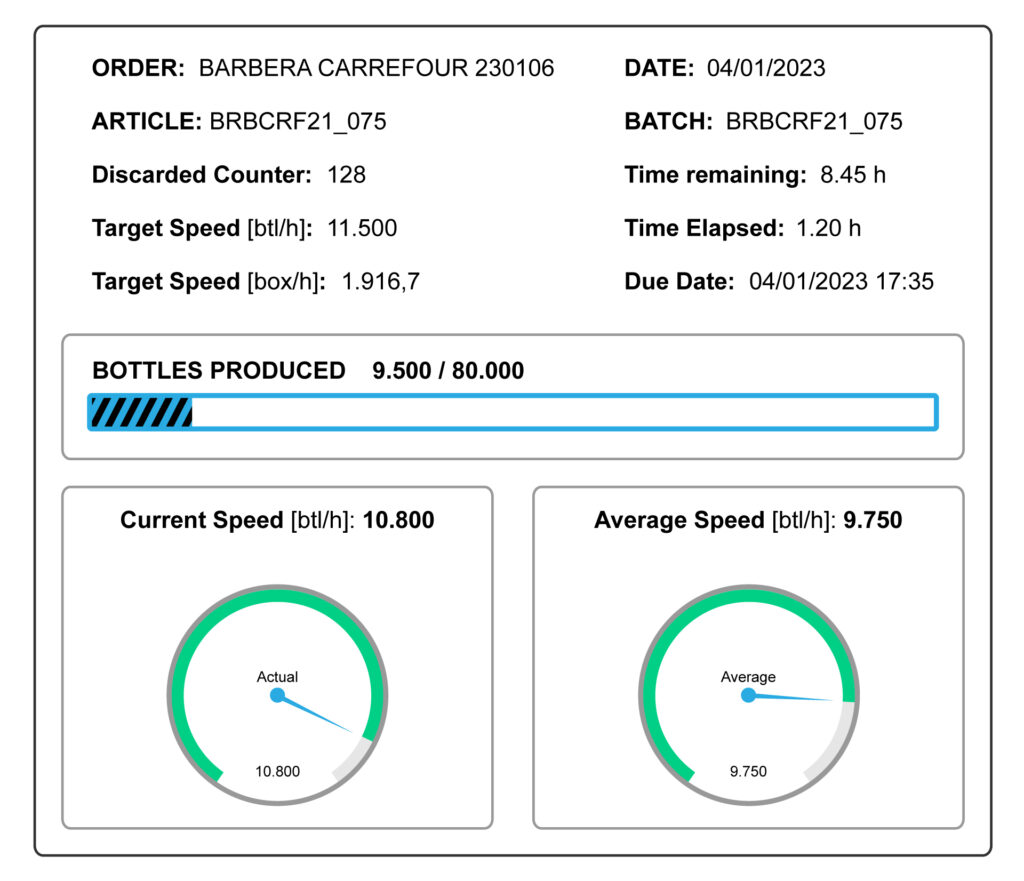

- Sinottico di impianto riportante

vengono messi a disposizione due collegamenti facilmente fruibili per proiettare su eventuali monitor di impianto sia l’OEE giornata corrente che l’analisi della performance per il lotto corrente.